La impresión por transferencia térmica es con frecuencia la solución disponible más eficiente y fiable para imprimir datos variables en tiempo real, como fechas de caducidad, códigos de barras, control numérico, datos de contacto, etc. De esta manera es posible imprimir fácilmente cualquier tipo de etiqueta bajo demanda, en el lugar que quiera y cuando quiera. Las impresoras de transferencia térmica son muy sencillas de utilizar, imprimen etiquetas duraderas y de alta calidad de forma rápida, y con un sencillo mantenimiento y un reducido coste estas impresoras ahorrarán a su negocio valiosos recursos como tiempo y dinero.

DATOS VARIABLES IMPRESOS DE MANERA EFICIENTE Y FLEXIBLE

Las impresoras de transferencia térmica permiten la impresión inmediata de etiquetas individuales, sin ser necesaria la impresión de decenas o cientos de ellas, así como también permiten la impresión de etiquetas de datos variables (contadores, información variable, etc.). Esto permite gestionar de un modo eficaz las necesidades de impresión, especialmente en aquellas empresas que se ocupan de fabricar un gran número de productos diferentes y con distintas presentaciones.

No obstante, aún encontramos a día de hoy empresas y organismos que no utilizan impresoras de este tipo para la impresión de sus etiquetas y las adquieren ya impresas previamente. O encontramos empresas que únicamente imprimen lotes, fechas de consumo preferente y otro tipo de datos sin hacer un uso intensivo de las posibilidades de impresión de datos variables que permiten las impresoras de transferencia térmica.

Estos son algunos ejemplos de los datos que se imprimen habitualmente y que con frecuencia cambian en cada etiqueta.

· Ingredientes, alérgenos, números de lote

· Contadores seriados, números de serie

· Fechas de envasado o fechas de caducidad o consumo preferente

· Dirección, datos de usuario, etc.

La regulación y normativa actuales en sectores tan sensibles como la alimentación requieren una exigente trazabilidad de los productos, estando ligado a la impresión de datos únicos para cada producto para permitir adecuadamente esa trazabilidad.

ETIQUETADO RFID

RFID o identificación por radiofrecuencia (en inglés, Radio Frequency Identification) se trata de un sistema de almacenamiento y recuperación de datos remotos que usa dispositivos denominados etiquetas, tarjetas o transpondedores RFID. El propósito fundamental de la tecnología RFID es transmitir la identidad de un objeto (similar a un número de serie único) mediante ondas de radio. Las tecnologías RFID se agrupan dentro de las denominadas Auto ID (automatic identification, o identificación automática).

Las etiquetas RFID (RFID tag) son unos pequeños dispositivos similares a una pegatina, capaces de ser adheridas a un producto, un animal o una persona. Contienen antenas para poder recibir y responder a peticiones por radiofrecuencia desde un emisor-receptor RFID. Podemos hacer una distinción general entre etiquetas RFID pasivas y actvas; las etiquetas pasivas no necesitan alimentación eléctrica interna, mientras que las activas sí lo requieren. Una de las ventajas del uso de radiofrecuencia (frente a otras opciones como los infrarrojos) es que no se requiere visión directa entre emisor y receptor.

Empleo de etiquetas RFID

El empleo de etiquetas RFID frecuentemente va ligado a la impresión de datos únicos para cada etiqueta. El dato codificado varía y esa información, o parte de ella, suele ir impresa en alguna parte de la etiqueta. En sectores como el comercio textil se tiende a que cada unidad de cada artículo sea única, así dos camisas de la misma talla, color y modelo aparecerán codificados de distinta forma aunque el código de venta asignado sea el mismo.

La utilización de programas especializados de diseño de etiquetas, cada vez más versátiles y avanzados, facilita la impresión de cualquier tipo de etiqueta utilizando información de bases de datos, ERPs como SAP o ORACLE, básculas o balanzas, hojas de cálculo, datos introducidos por el usuario, etc. Además, permite automatizar los procesos, controlar qué y cuándo se imprime, e imprimir vía web independientemente del sistema operativo.

GESTIÓN EFICAZ DE LAS NECESIDADES DE IMPRESIÓN EN LA EMPRESA

Impresión de etiquetas de diferenes formatos, tamaños y materiales; las impresoras de transferencia térmica permiten la impresión de etiquetas de distinto tamaño sin la necesidad de grandes tiempos de espera. Cambiar de tamaño de etiqueta o de formato es una operación muy sencilla, que por lo general consiste en colocar adecuadamente el rollo de etiquetas adecuado y enviar la información pertinente a imprimir.

A su vez, muchos usuarios utilizan con frecuencia etiquetas de diferentes materiales para aplicaciones o productos distintos. Al igual que sucede con etiquetas de distintos tamaños, en las impresoras de transferencia térmica pasar de un material a otro es tan sencillo como colocar adecuadamente el rollo de etiquetas y enviar la información a imprimir. Los materiales térmicos se imprimen directamente aplicando calor, pero el resto de materiales requieren de una tinta, el ribbon, para ser impresos. Existe en el mercado un ribbon apropiado para

cada aplicación y para cada material.

Impresión inmediata; la impresión de las etiquetas de tranferencia térmica por parte del usuario final es inmediata, desde tan solo una etiqueta hasta cientos e incluso miles de ellas. Por contra, los usuarios que utilizan etiquetas preimpresas deben adecuarse a los tiempos de suministro de sus proveedores, y frecuentemente deben adaptarse además a unos pedidos mínimos, por lo que es posible que se den faltas de stock en algunos momentos determinados.

APLICACIONES DE LA IMPRESIÓN TÉRMICA EN LA INDUSTRIA Y EMPRESAS

·Alimentación: El uso de impresoras de transferencia térmica nos permite utilizar una etiqueta con el fondo preimpreso para imprimir las etiquetas de producto cuando se necesiten.

Si lo deseamos podemos cambiar en cada etiqueta: ingredientes, alérgenos, fechas de consumo preferente, números de lote, códigos de barras, etc. Un mismo tipo de etiqueta nos puede servir para la impresión de distintos productos. p.ej distintos tipos de sándwich o platos precocinados.

·Comercio Textil: A diario es impreso, con impresoras de este tipo tanto, en origen de la prenda como en la tienda multitud de datos variables. La información que nos indica cómo lavar la prenda, dónde se ha fabricado la prenda o la información de la empresa que la comercializa. La etiqueta con la información de talla, color, modelo, precio de la prenda, con el nuevo precio durante las rebajas. Cada vez se utilizan más las etiquetas RFID.

·Jardinería: Cada planta puede identificarse unitariamente de acuerdo a sus características, permitiendo la trazabilidad y cumplimientos de los requisitos legales. Además de facilitar los cambios en la información impresa en cada etiqueta. El uso de una etiqueta neutra para su impresión en origen o en tienda nos permite tener siempre un producto perfectamente etiquetado. Para soportar condiciones meteorológicas adversas se utiliza una combinación de etiqueta y ribbon especiales que aportan una alta resistencia de la impresión.

·Transporte y Logística: Las etiquetas de envío posiblemente sean las más conocidas por el usuario final. Millones de etiquetas son impresas a diario en empresas de comercio electrónico, industria, empresas de mensajería y logística, etc.

El uso de impresoras térmicas permite una mayor agilidad y rentabilidad en los procesos, así como la automatización de muchos procesos gracias a los aplicadores de etiquetas.

·Supermercados: En este sector la utilización de etiquetas de transferencia térmica está especialmente extendido. Resulta complicado comprar un producto a granel sin utilizar una impresora térmica. Cada una de las etiquetas con el peso y el precio de los productos que adquirimos a diario en carnicerías, pescaderías y fruterías son impresas de modo unitario con impresoras térmicas, bien integradas en la propia balanza o conectadas a ésta.

·Industria Química: Si bien los productos para gran consumo no hacen uso de las impresoras de transferencia térmica, multitud de pequeños fabricantes sí que las utilizan diariamente. Las pequeñas producciones de un gran número de productos en envases diferentes hacen que la impresión de la etiqueta de producto resulte mucho más económica con una impresora de este tipo, permitiendo además la impresión inmediata justo cuando se necesitan. Para soportar el contacto con estos productos se utilizan frecuentemente combinaciones de cinta y papel de alta resistencia.

·Frutas y Verduras: Los supermercados requieren a los productores que las frutas y verduras cuya venta no es por peso vengan etiquetadas de origen.

El productor, la cooperativa o la empresa que lo comercializa utiliza una impresora de transferencia térmica para imprimir las etiquetas de cada producto. En ocasiones solo se imprime el lote y en otras la totalidad de la etiqueta, dependiendo del volumen del producto comercializado y de los requisitos del supermercado.

·Industria Cárnica: En mataderos y salas de despiece la carne es etiquetada para permitir su trazabilidad utilizando impresoras de transferencia térmica. Posteriormente el producto es etiquetado para su venta al consumidor, indicando producto, peso, precio, etc. Los fabricantes de embutidos pueden utilizar una misma etiqueta para imprimir sobre ella todos los productos comercializados, sin necesidad de tener un gran número de etiquetas en stock.

·Pescados: La legislación actual precisa que el pescado debe estar correctamente identificado en el puesto de venta con una etiqueta que indique zona de captura, especie, etc. Las propias lonjas o empresas distribuidores utilizan las impresoras para la impresión de las etiquetas que identifica cada caja y que es utilizada en el punto de venta.

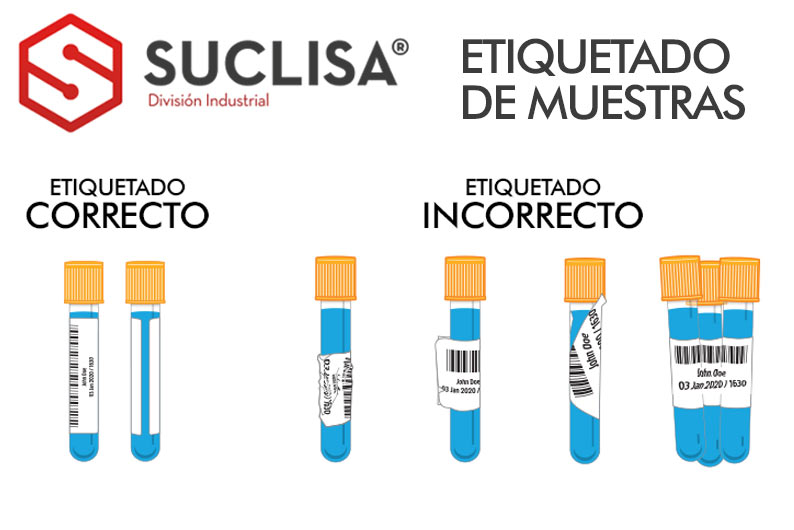

·Sanidad: Las impresoras térmicas son utilizadas a diario en hospitales para la identificación de pacientes con brazaletes, de los menús, de la medicación y de las muestras de los pacientes.

La impresión de datos variables en las pulseras de identificación de los pacientes incrementa la seguridad al permitir una rápida comprobación del paciente.

·Sector bodeguero: Las impresoras de transferencia térmica resultan de gran ayuda para la impresión de pequeñas tiradas de etiquetas (impresión de contras en distintos idiomas, personalización de la etiqueta para exportación, personalización de etiquetas para eventos, etc.), para el seriado de las etiquetas de las denominaciones de origen y para la identificación de las botellas y cajas de vino.

·Cerveza Artesanal: En los últimos años hemos visto el nacimiento de un creciente número de fabricantes de cervezas artesanales que han dinamizado fuertemente el sector con la incorporación de multitud de nuevas cervezas. Las impresoras de transferencia térmica resultan de gran ayuda para la impresión de pequeñas tiradas de etiquetas (impresión de contras en distintos idiomas, personalización de la etiqueta para exportación, personalización de etiquetas para eventos, etc.) y para la identificación de las botellas y las cajas de cerveza.

·Sector Aceitero: Multitud de pequeñas almazaras se han lanzado a comercializar su producción de aceite, así en el mercado encontramos pequeñas producciones premium y gourmet. El uso de impresoras de transferencia térmica sobre tan solo uno o dos modelos de etiquetas preimpresas nos permite la producción de estos productos bajo demanda, la impresión de etiquetas en cualquier idioma para su exportación o comercialización en zonas turísticas, la personalización para restaurantes con motivo de las regulaciones existentes sobre el uso de envases no rellenables, además de los habituales del proceso logístico.

·Sector Cosmético: Los pequeños laboratorios pueden imprimir las etiquetas de todos los productos en sus distintas presentaciones gracias a las impresoras de transferencia térmica.

La impresión del volumen del envase, información del fabricante, nombre del producto, ingredientes puede ser realizada sobre etiquetas sintéticas permitiendo una gran durabilidad y resistencia a los distintos componentes del producto

·Industria Electrónica: Cualquier producto electrónico que tengamos en casa o en el trabajo contiene varias etiquetas impresas con impresoras de este tipo que identifican el producto o los distintos componentes o el software que contienen. La impresión de números de serie únicos para cada producto, información sobre las licencias del software, de las especificaciones, etc son impresas en fábrica o en los centros de ensamblado. Los datos variables que incorporan estas etiquetas permiten gestionar de un modo sencillo cualquier tipo de intervención.

·Sector Automoción: Todas las piezas que componen un automóvil son identificadas en fábrica o durante la fabricación del automóvil.

Etiquetas con datos variables que identifican el vehículo o determinados elementos serán utilizadas durante toda la vida útil del vehículo, por lo tanto requieren ser impresas con materiales que soporten estas condiciones.

·Producción de Neumáticos: Las actuales regulaciones obligan a una correcta identificación de los neumáticos de todos los vehículos.

Las impresoras de transferencia térmica permiten utilizar unificar en una sola etiqueta todos los productos fabricados, permitiendo así una fácil identificación de las características del neumático por parte del usuario final en el punto de venta.

·Electrodomésticos: Además de las etiquetas propias de cualquier dispositivo electrónico (características, número de serie, especificaciones, etc.) los electrodomésticos utilizados en nuestras cocinas deben incluir una etiqueta que permita al usuario final conocer la clasificación energética, eficiencia energética, consumo de agua, ruido, etc.

Los fabricantes utilizan un único formato de etiqueta para cada tipo de electrodoméstico que gracias a las impresoras de transferencia térmica permiten su impresión en el momento de la fabricación asegurando así el cumplimiento de las normativas legales.

·Industria del Metal: Los fabricantes de bobinas de metal o ferralla identifican sus productos de manera unitaria con las etiquetas impresas al finalizar la fabricación gracias a las impresoras de este tipo. Las etiquetas permiten conocer las características y especificaciones del producto así como hacer la trazabilidad del mismo si fuera necesario gracias a los datos variables que incluyen. Habitualmente se almacenan en almacenes que incluso pueden estar a la intemperie por lo que necesitan que la etiqueta aguante condiciones de sol o humedad sin emborronarse.

·Industria Aeronáutica: Al igual que con la industria del automóvil o la industria electrónica los distintos componentes de un avión son debidamente identificados durante la fabricación mediante una serie de etiquetas con información sobre sus características, fechas de revisiones o sustitución impresas mediante impresoras de transferencia térmica.

Durante las revisiones programadas la información de estas etiquetas es de gran utilidad para garantizar la seguridad.

·Administración Pública: A pesar de la evolución a la administración pública sin papeles todavía es necesario presentar una gran cantidad de documentos. Estos documentos son identificados en el momento del registro con una etiqueta con datos únicos para dicho documento. El uso de impresoras de transferencia térmica por parte de los registros facilita la correcta gestión de la documentación y su posterior seguimiento electrónico

En cuanto a la gestión de requerimientos, sanciones y multas, la mayoría de los ayuntamientos de las ciudades han establecido un sistema de aparcamiento regulado, esto ocasiona la necesidad de gestionar las infracciones que se cometan. Las impresoras térmicas imprimen la información sobre la sanción y el vehículo sancionado. Las fuerzas de seguridad locales y estatales también hacen uso de las impresoras térmicas portátiles para sancionar las infracciones.

·Sector Servicios: Los servicios técnicos encargados de realizar las tareas de mantenimiento de instalaciones de agua, gas, electricidad, televisión por cable o sistemas de seguridad utilizan las impresoras térmicas portátiles para la impresión de la documentación que entregan al cliente una vez finalizada la instalación o revisión. Los centros de reparación hacen uso de impresora de este tipo para controlar el proceso de reparación.

·Reserva de entradas y Ticketing: La impresión de entradas es uno de los usos más habitual de impresoras térmicas con las que todos nos encontramos. Cines, teatros, museos, salas de conciertos, festivales, eventos deportivos y todo tipo de espectáculos imprimen a diario miles de entradas o pulseras para controlar el acceso a cualquier evento o recinto.

VENTAJAS DE LAS IMPRESORAS DE TRANSFERENCIA TÉRMICA

· Las impresoras de transferencia térmica son la solución más eficiente, rentable y fiable para imprimir etiquetas con datos variables.

· Impresoras perfectamente adaptadas para trabajar en entornos industriales.

· Excelente calidad y durabilidad, las impresoras de transferencia térmica pueden producir imágenes en alta resolución, en función de la cinta utilizada ofrece excelentes niveles de resistencia a la abrasión, luz, temperatura, solventes, etc.

· Impresión bajo demanda, exactamente lo que quiera, cuando quiera

· Tiempos de impresión rápidos, y alta velocidad de procesamiento de datos, al tiempo que proporcionan la mejor fiabilidad para las aplicaciones más críticas.

· Fácil mantenimiento, sustitución de piezas clave sin herramientas, como el cabezal y el platen, además la cinta de impresión protege el cabezal durante más tiempo.

· Más opciones de soportes de impresión, las impresoras de transferencia térmica pueden imprimir en una amplia gama de materiales como, papel, sintéticos , textiles, etc.

· En general, las impresoras de transferencia térmica pueden crear etiquetas de alta calidad y duraderas a la vez que le ahorran tiempo y dinero a su empresa.